工业机器人在这几年发展越来越迅猛,许多行业都用上了机器人,在机械装配的流水线,在液压机压制粉末的过程中,装料取料由于都是重复动作,非常适合机械人来操作,一是降低了成本,二是他们工作很精确,比人操作效率高多了。

然而在机器人的核心领域,就是关节处的转动和传动装置,谐波减速机在里面的使用的精度和速度 ,我国始终没有掌握核心技术,但是在近日重庆大学王佳旭教授的团队。取得了重大的科研成功。公司在谐波减速机设计分析评价测试体系的共性关键技术,成功研制出高效可靠谐波减速机。主要是指机器人在捉拿物料动作时,松紧适度,准确而又精细,就比如说能捉住一个鸡蛋,一是拿得稳,二是不会掉,三是轻拿轻放,体现了当代工业的高超水平。

众所周知工业机器人主要有减速机,伺服电机及控制系统三大核心部位组成。减速机作为工业机器人的重要部件。伺服驱动电机与传统电机比较节能效果显著,根据加工工艺和生产节拍不同,伺服驱动电机可节电 20%-60%。在整个机械结构中占据很重要的地位,成本接近1/3,但是我国在谐波减速机方面长久以来一直依赖进口,也制约了我国工业机器人产业的进一步发展。 减速机好比人的手臂的关节控制着机器手臂的方向跟角度,动作力量等等,因为机器人需要高强度的重复动作。这个关节的好坏决定了工业机器人的工作效果以及寿命,效果所以至关重要,王佳旭团队先后突破了齿形设计,材料加工技术、评测评价等多国关键性技术后,终于打断了这个垄断性技术,成功研制出纯国产的精密谐波减速机,目前项目通过了产学研合作建立了年产3万台套以上生产线,这类产品实现了工业机器人核心技术部件的国产化,我国工业机器人未来可期。

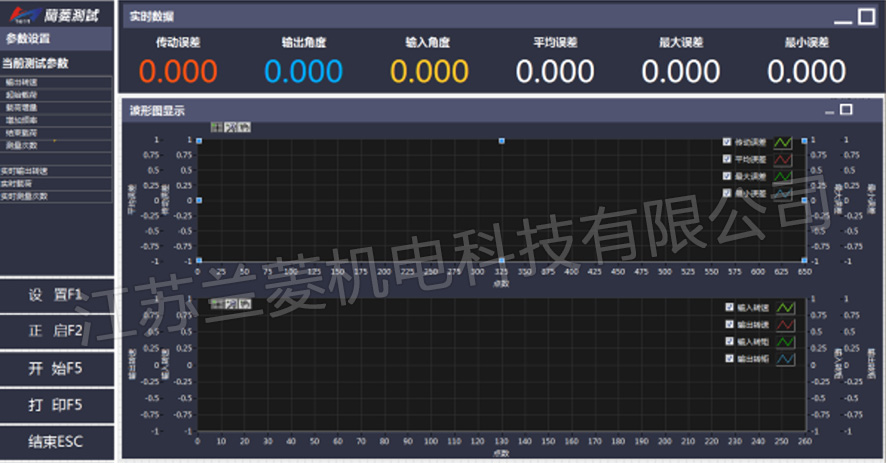

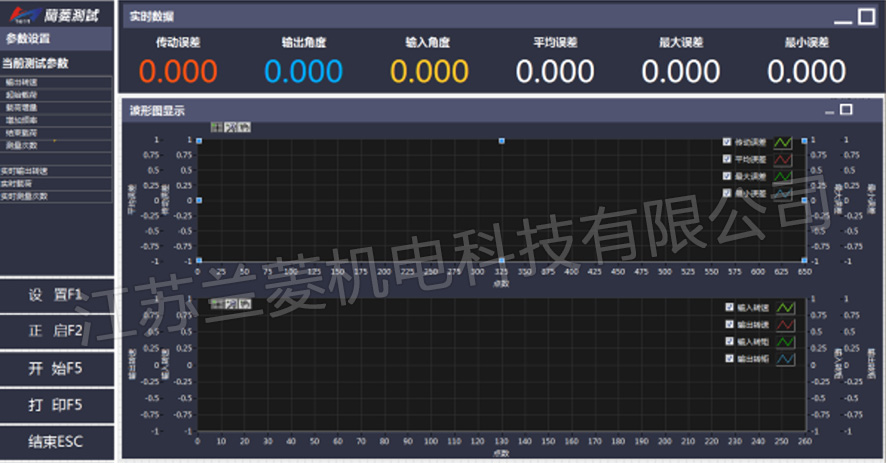

这是谐波减速机测试软件的工作界面,显示有当前测试参数:传动误差、输出角度、输入角度、平均误差、最大误差、最小误差、输出转速 , 最大效率。

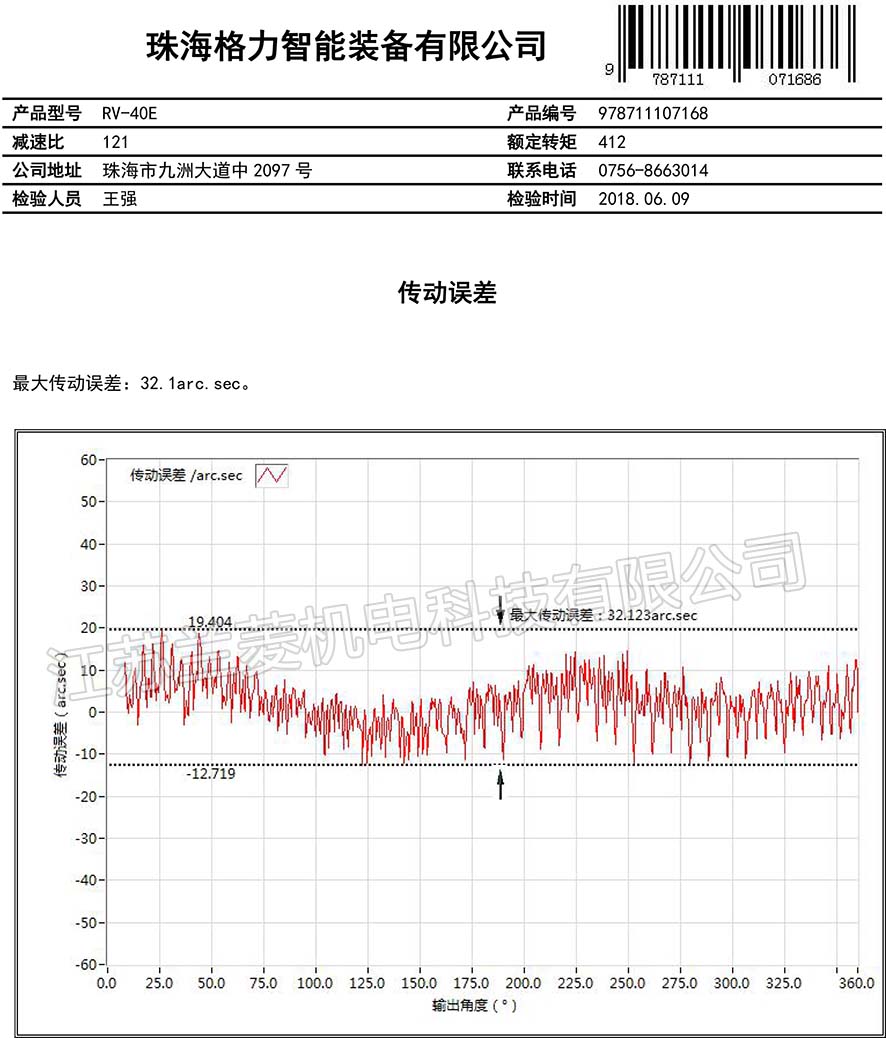

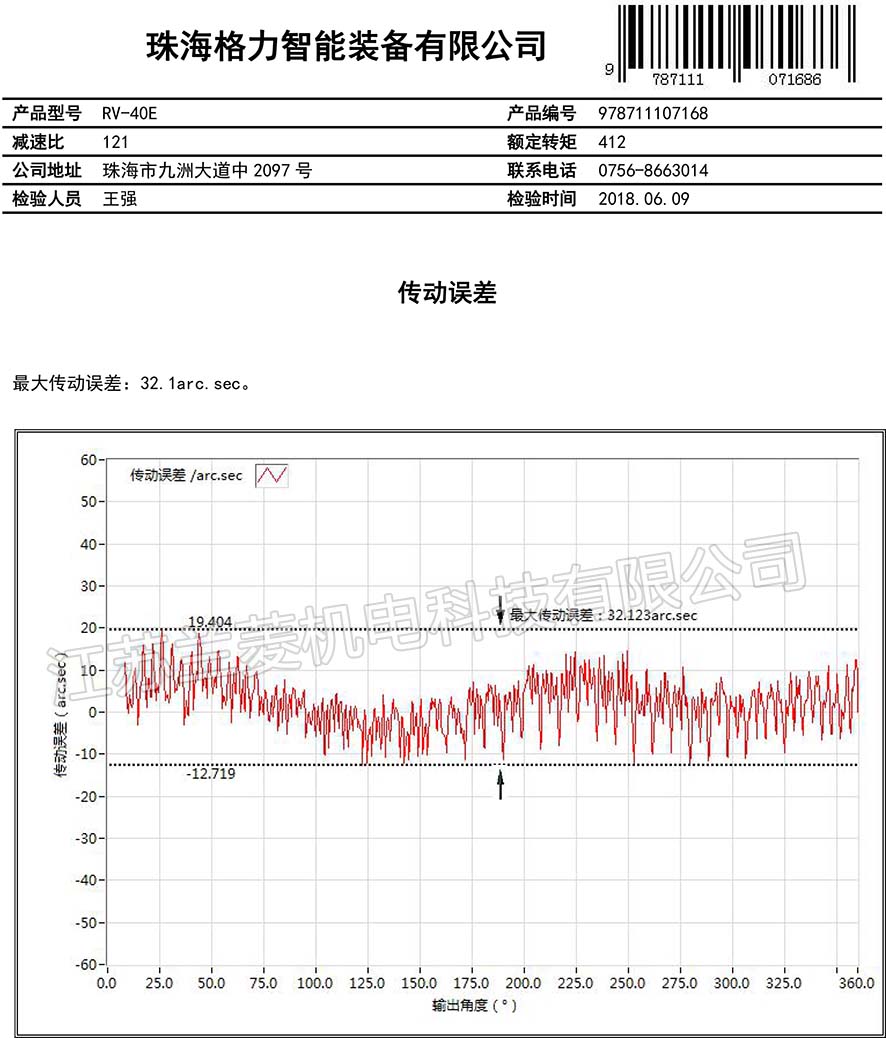

测试显示:珠海格力智能装备有限公司所测试的RV-40E,产品编号:978711107168 减速比达到121,额定转矩412,测试地址:珠海市九洲大道2097号,联系电话:0756-8663014 检验人员:王强,检验时间:2018年6月9日。

传动误差:最大传动误差 32.1arc.sec.输出角度从25-325度。

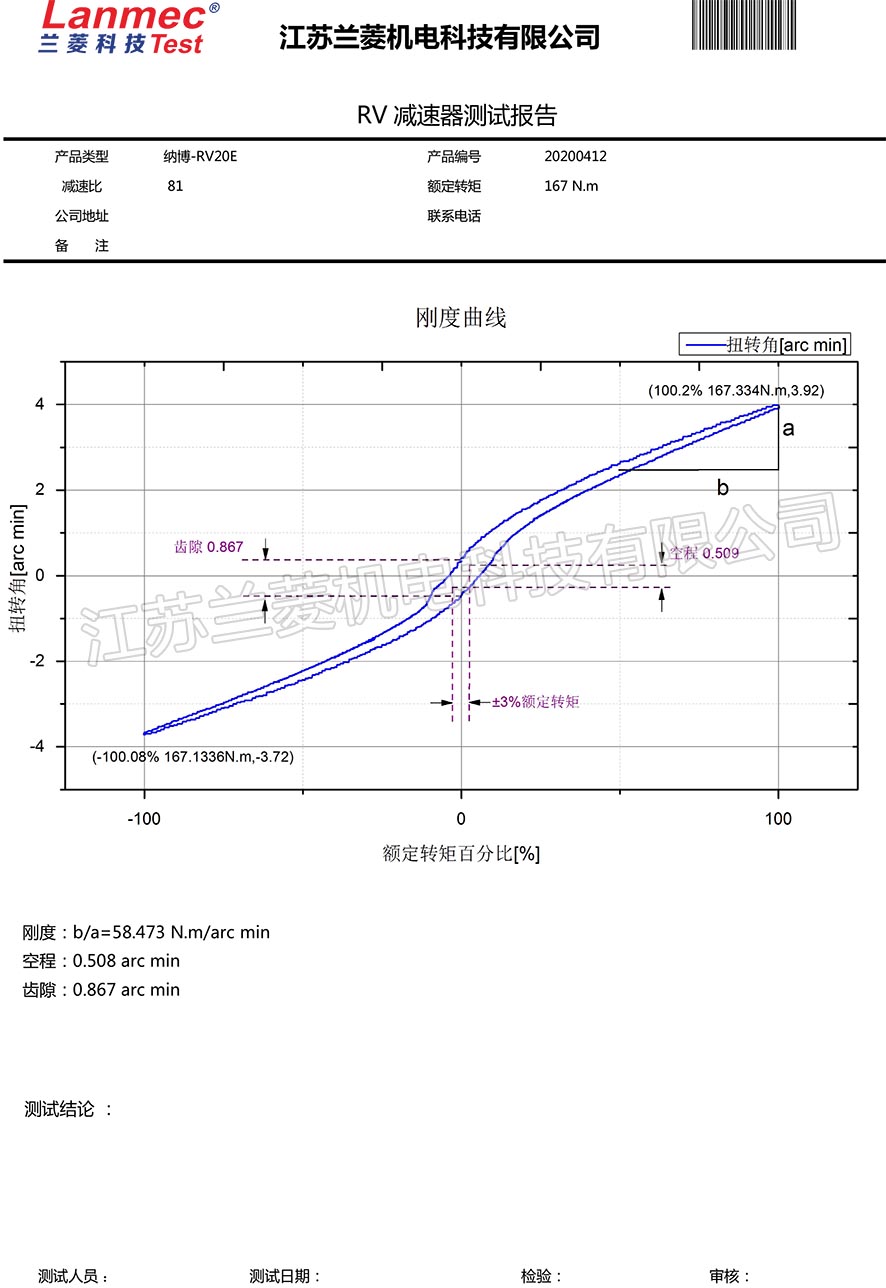

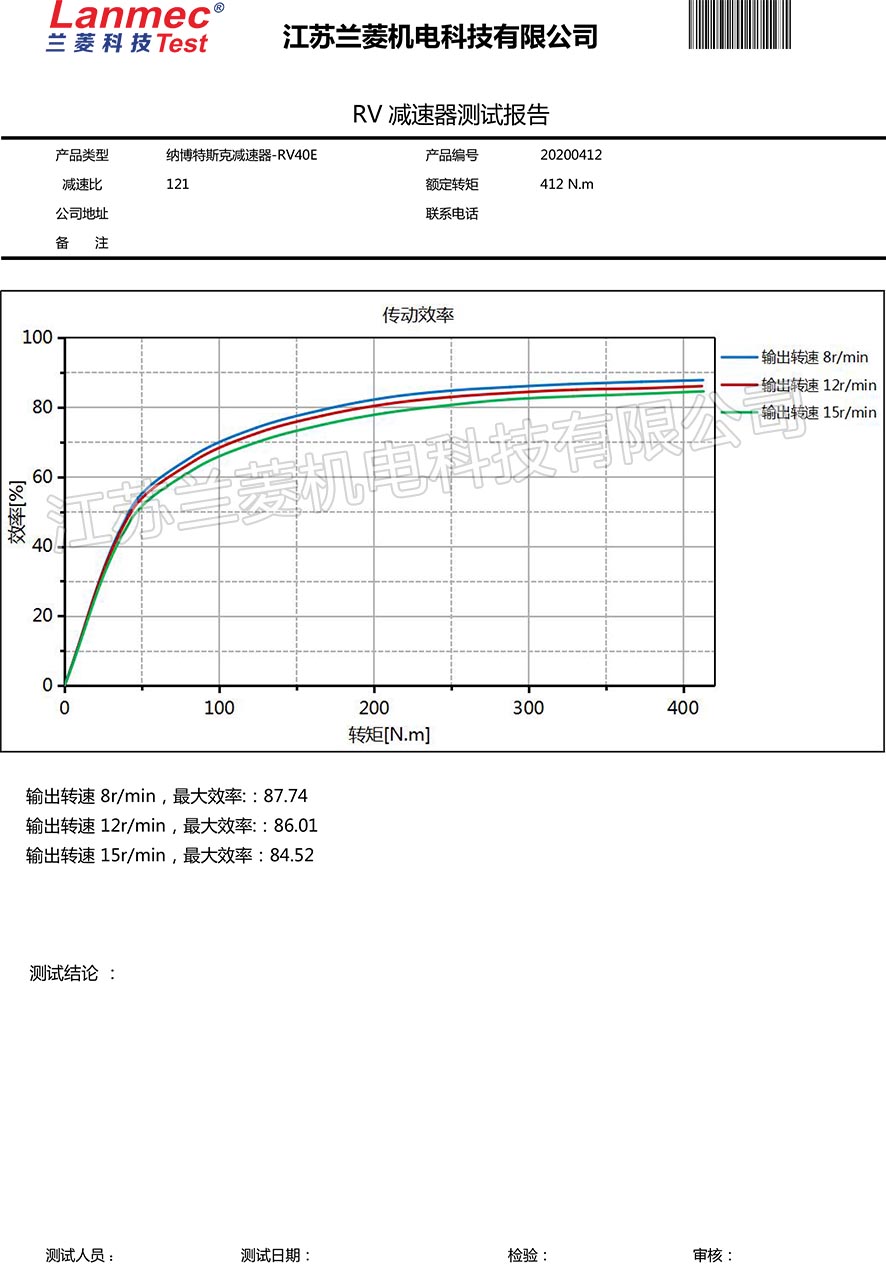

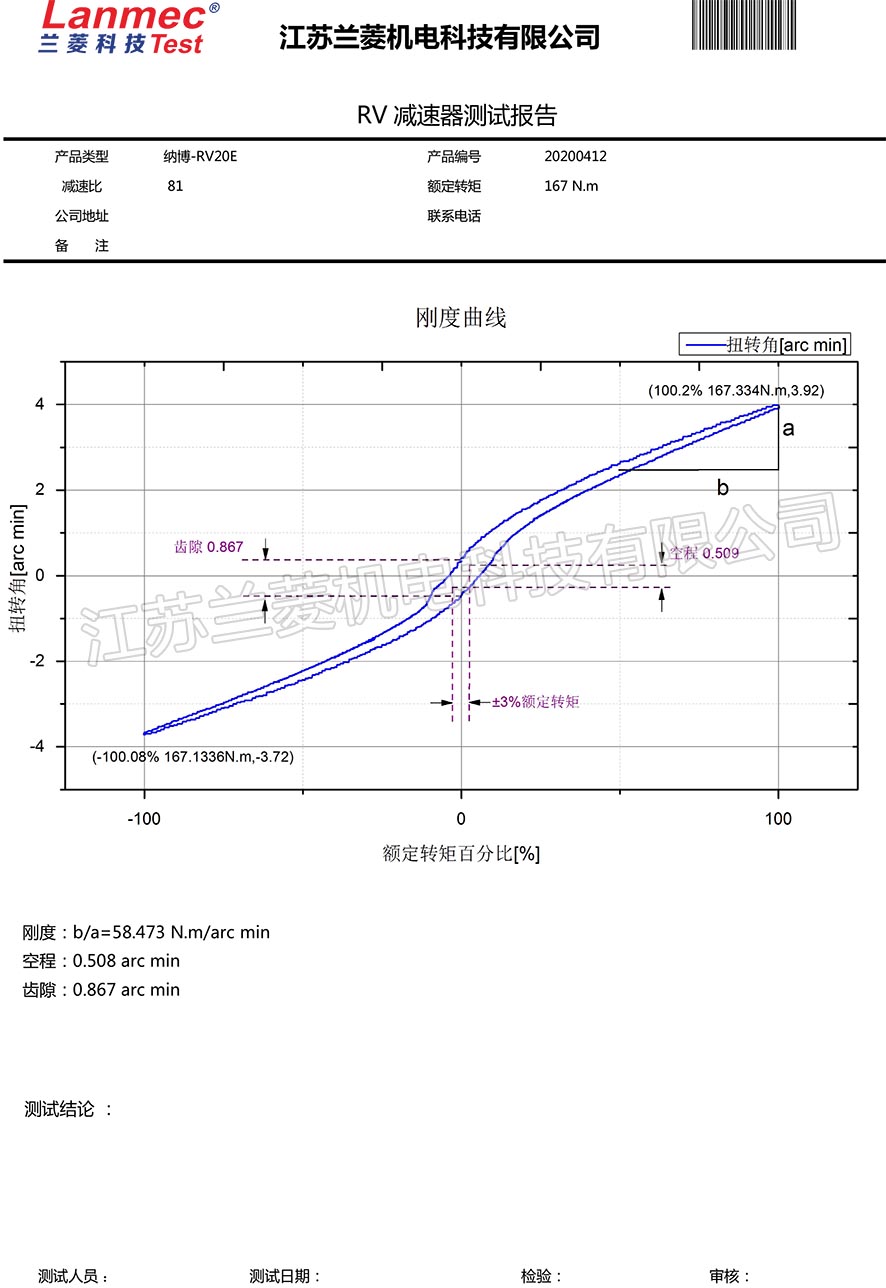

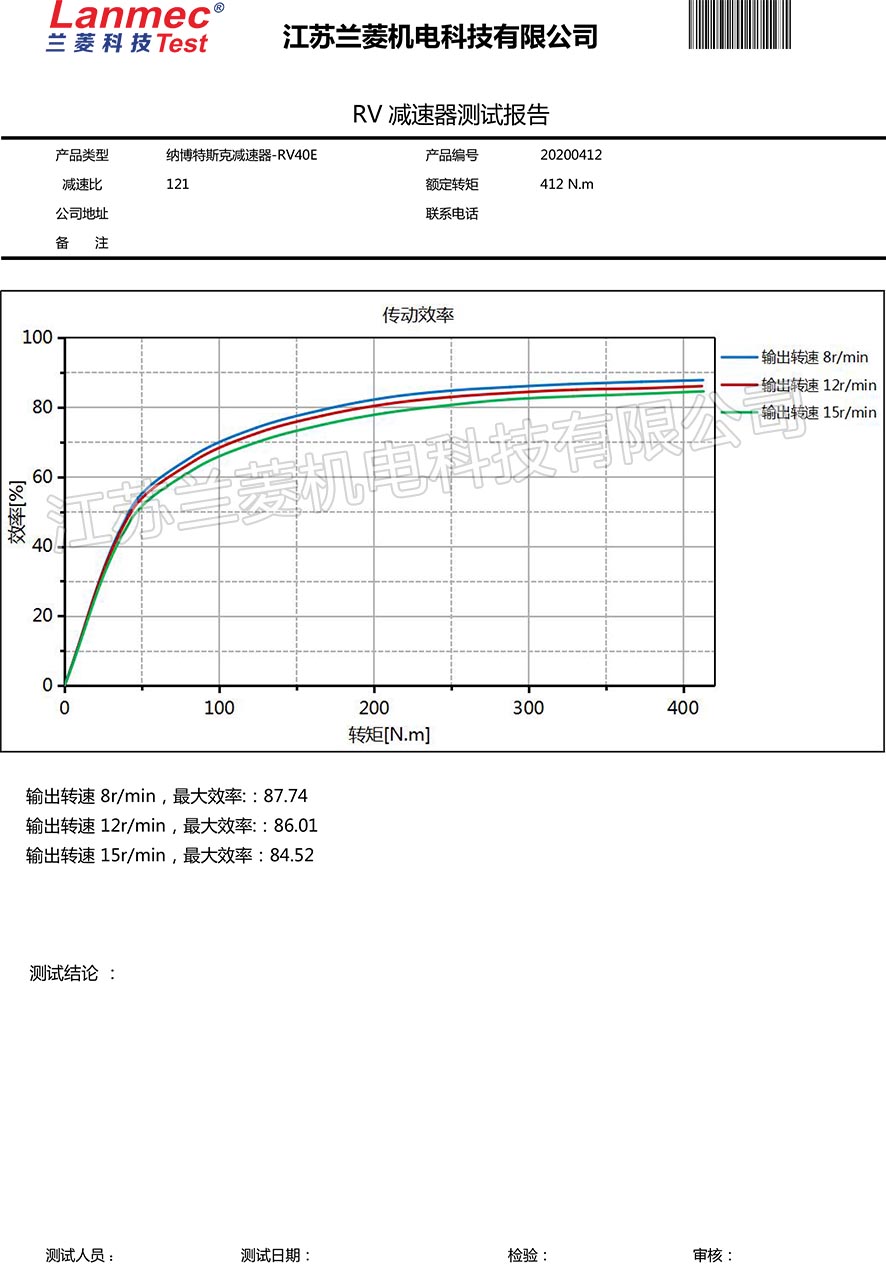

RV减速机测试报告显示:

纳博-RV20E 产品编号:20200412 减速比:81 额定转矩:167N.m 刚度曲线 扭转角arc min

刚度:b/a=58.473 N.m/arc min

空程:0.508 arc min

齿隙:0.867 arc min

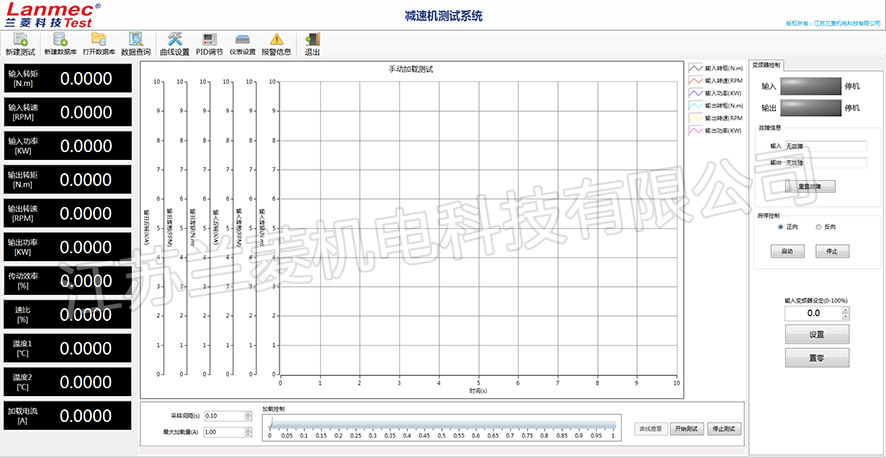

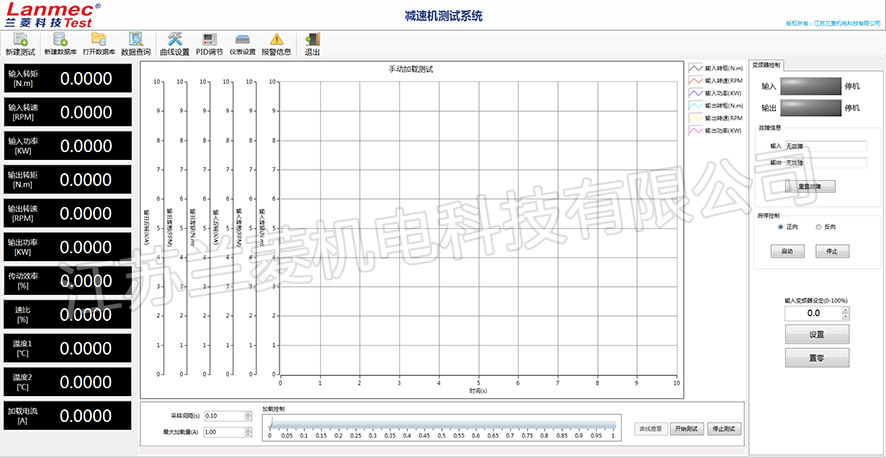

功能:显示各类RV&谐波减速机的实时刚度、精度、输出转速、传动误差、效率的数据、波形、并生成曲线及报表予保存和打印。

RV、行星、谐波减速机测试软件显示有

输出转速8r/min , 最大效率:87.74

输出转速12r/min , 最大效率:86.01

输出转速15r/min , 最大效率:84.52

传动误差,输出角度,输入角度,平均误差,最大误差,最小误差

可能通过波形图显示,也可通过实时数据显示。

可通过:设置F1、正启F2、开始F5、打印F5、结束ESC,通过电脑键盘控制和可以打印报告,写上测试人员,测试时间,检验项目,领导审核。可以说是想法周全,数据详尽。

打印的报告可读性强,参考意义大,看上去专业而可靠。是一款作为测功数据的依据。兰菱公司注重技术的开始与升级,注重客户的反馈,不断完善技术方案,与北京专家和高校教授合作,用技术与售后赢得客户。

谐波减速机的原理及应用

一、谐波减速机简介

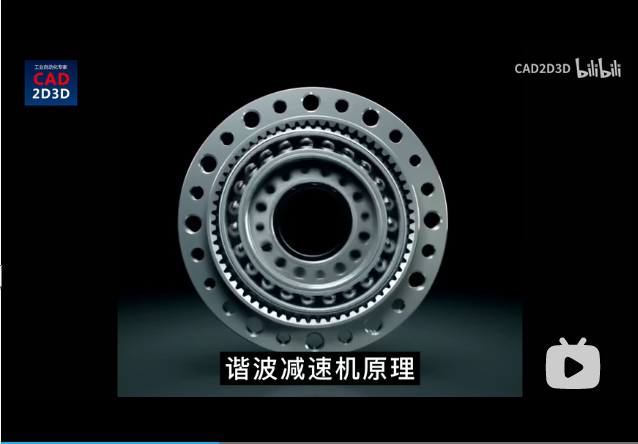

谐波齿轮减速机是利用行星齿轮传动原理发展起来的一种新型减速机。谐波齿轮传动(简称谐波传动),它是依靠柔性零件产生弹性机械波来传递动力和运动的一种行星齿轮传动。

二、传动原理

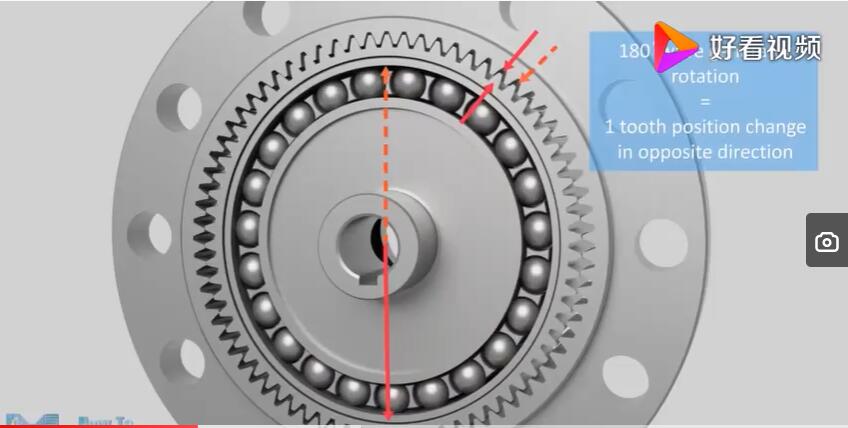

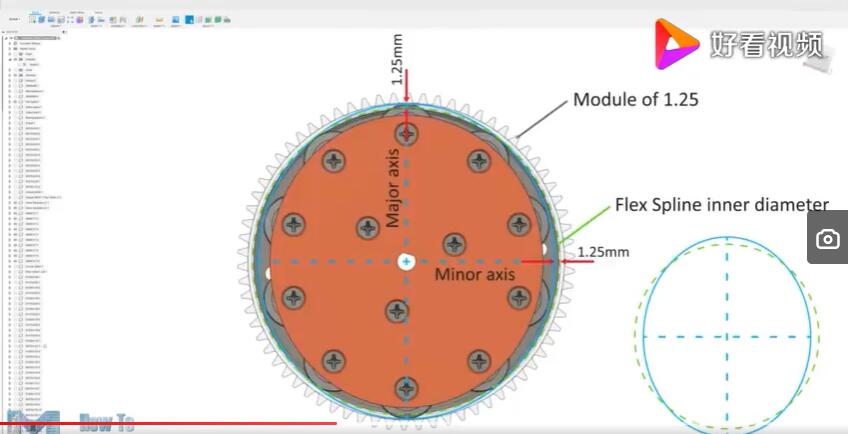

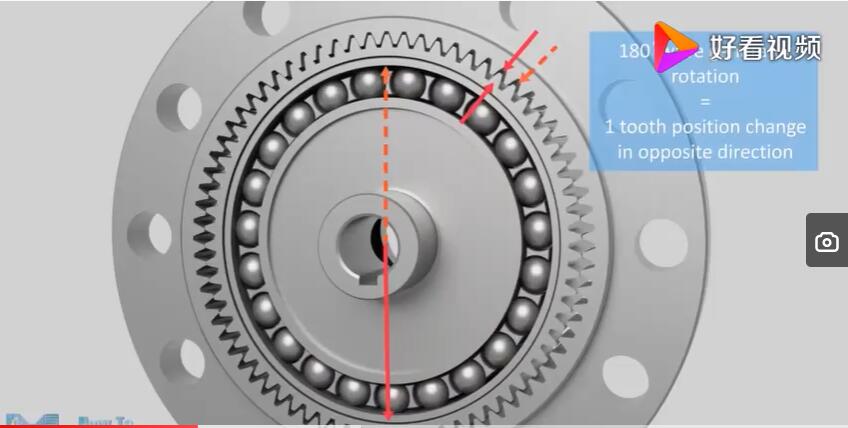

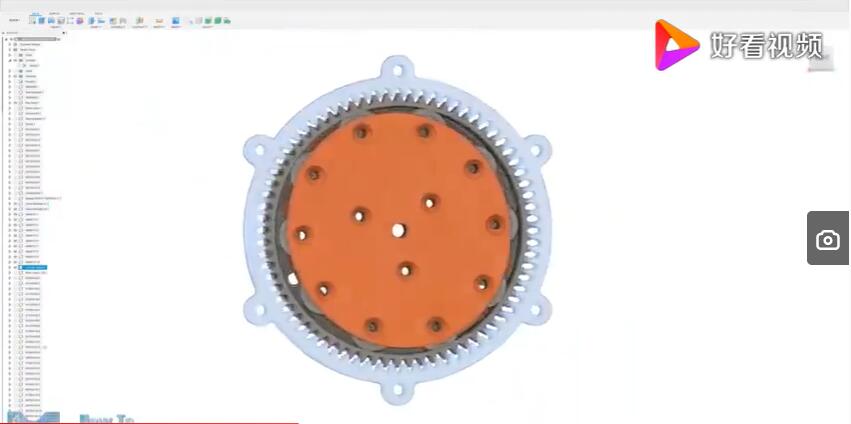

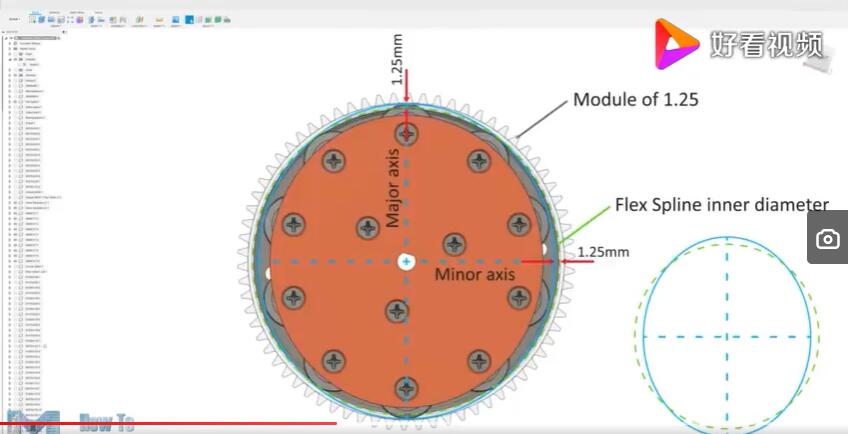

当波发生器为主动时,凸轮在柔轮内转动,就近使柔轮及薄壁轴承发生变形可控的弹性变形),这时柔轮的齿就在变形的过程中进入(啮合)或退出(啮离)刚轮的齿间,在波发生器的长轴处处于完全啮合,而短轴方向的齿就处在完全的脱开。波发生器通常成椭圆形的凸轮,将凸轮装入薄壁轴承内,再将它们装入柔轮内。此时柔轮由原来的圆形而变成椭圆形,椭圆长轴两端的柔轮与之配合的刚轮齿则处于完全啮合状态,即柔轮的外齿与刚轮的内齿沿齿高啮合。这是啮合区,一般有30%左右的齿处在啮合状态;椭圆短轴两端的柔轮齿与刚轮齿处于完全脱开状态,简称脱开;在波发生器长轴和短轴之间的柔轮齿,沿柔轮周长的不同区段内,有的逐渐退出刚轮齿间,处在半脱开状态,称之为啮出。

波发生器在柔轮内转动时,迫使柔轮产生连续的弹性变形,此时波发生器的连续转动,就使柔轮齿的啮入—啮合—啮出—脱开这四种状态循环往复不断地改变各自原来的啮合状态。这种现象称之错齿运动,正是这一错齿运动,作为减速器就可将输入的高速转动变为输出的低速转动。对于双波发生器的谐波齿轮传动,当波发生器顺时针转动1/8周时,柔轮齿与刚轮齿就由原来的啮入状态而成啮合状态,而原来脱开状态就成为啮入状态。同样道理,啮出变为脱开,啮合变为啮出,这样柔轮相对刚轮转动(角位移)了1/4齿;同理,波发生器再转动1/8周时,重复上述过程,这时柔轮位移一个齿距。依此类推,波发生器相对刚轮转动一周时,柔轮相对刚轮的位移为两个齿距。柔轮齿和刚轮齿在节圆处啮合过程就如同两个纯滚动无滑动)的圆环一样,两者在任何瞬间,在节圆上转过的弧长必须相等。由于柔轮比刚轮在节圆周长上少了两个齿距,所以柔轮在啮合过程中,就必须相对刚轮转过两个齿距的角位移,这个角位移正是减速器输出轴的转动,从而实现了减速的目的。

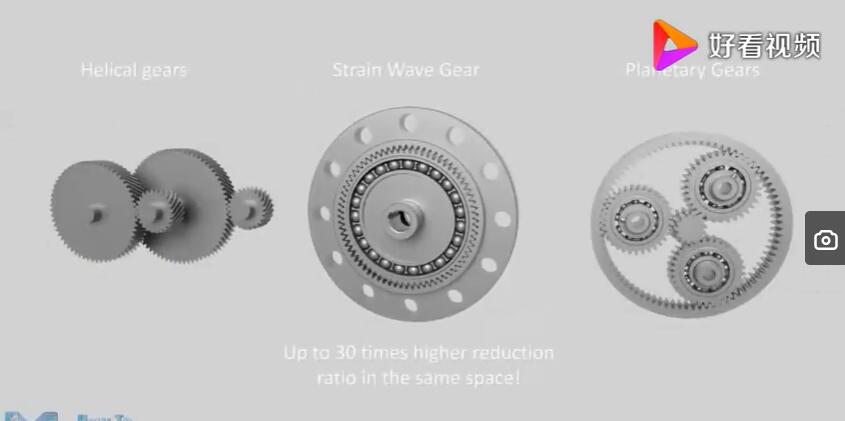

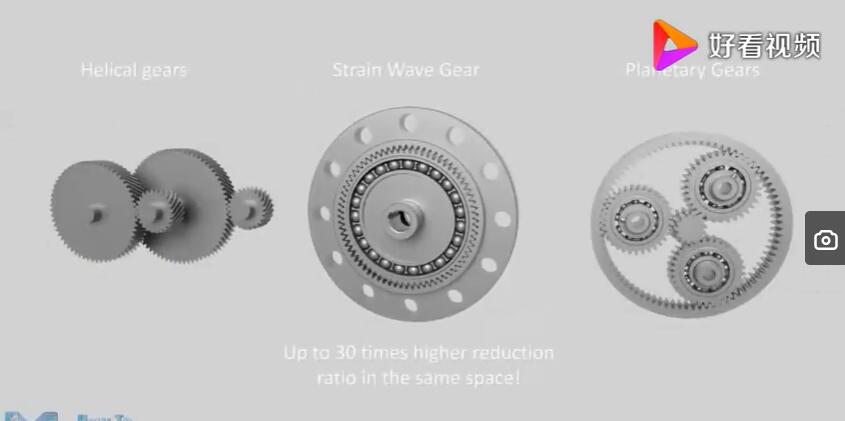

谐波减速机是一种新型的机械传动变速机构,与普通齿轮传动相比具有体积小,重量轻,结构简单,传动比范围大,(单级传动比为40~350,多级传动比可达到1600-100000),传动效率高,(单级传动效率N大于等于85%),传动精度高,承载能力强等特点,可广泛用于航天、航空、工业机器人、机床微量进给、通讯设备,纺织机械,化纤机械,造纸机械,发动机构,印刷机械、食品机械和医疗器械等领域。

谐波驱动器的原理:

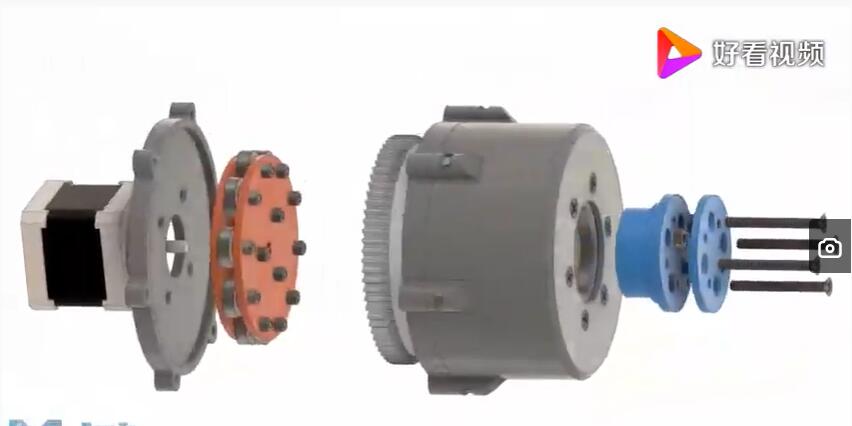

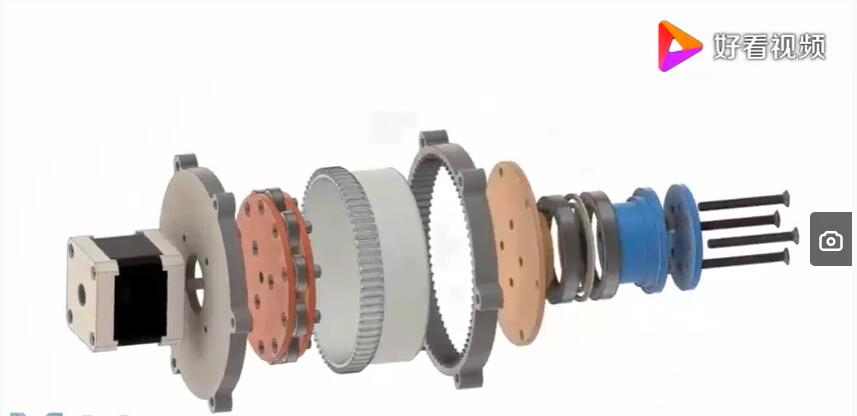

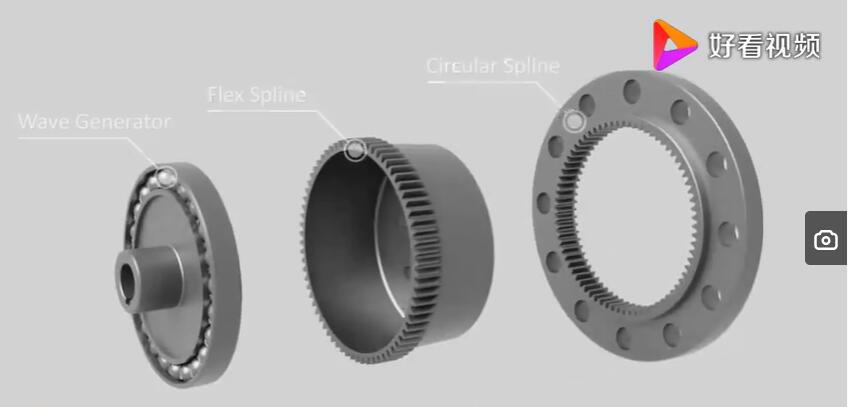

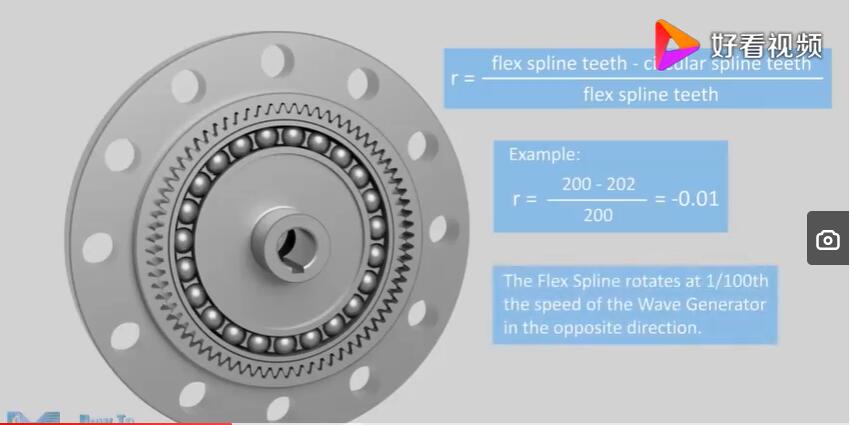

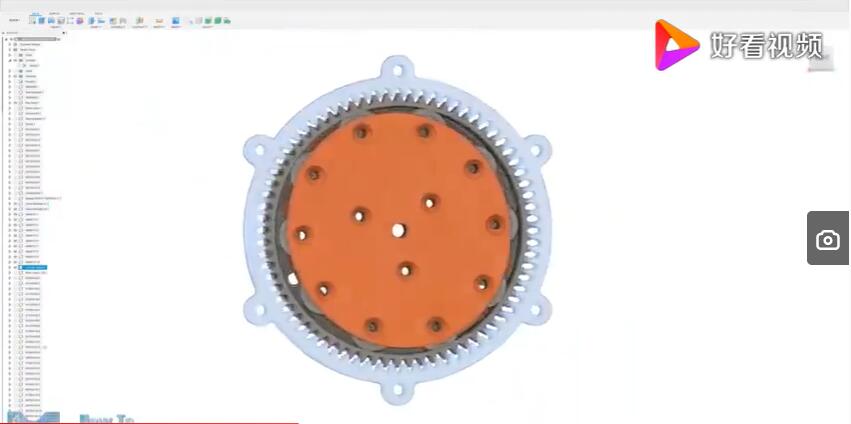

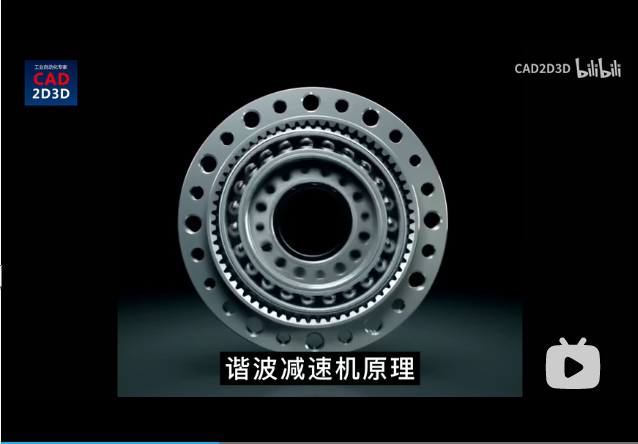

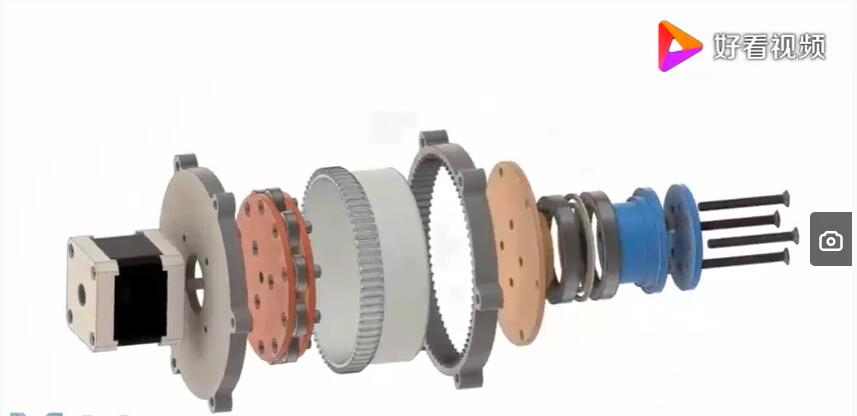

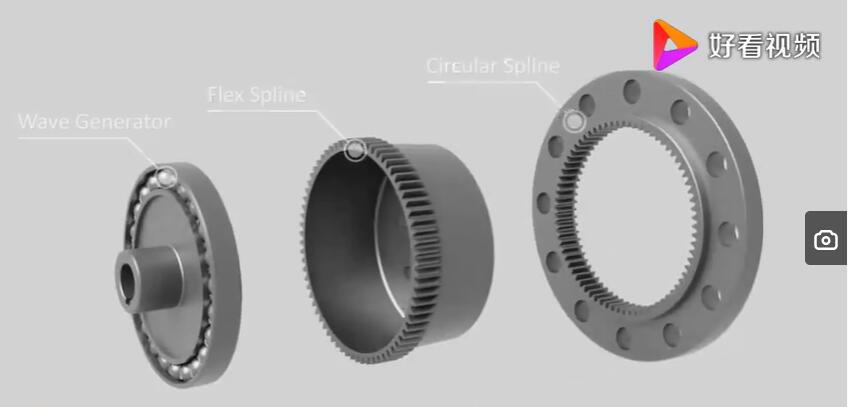

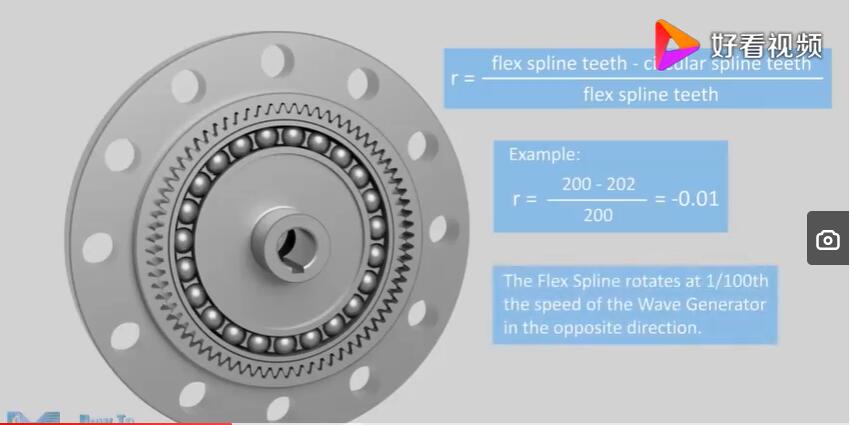

谐波驱动由三个基本部件构成,波发生器为椭圆形,柔轮为薄壁杯状的金属弹性体,外侧加工有齿轮。钢轮成钢性环状,内侧加工有齿轮。柔性轮根据波发生器进行弹性变形,弹性变形后的柔轮是在长轴部分咬合到钢轮,波发生器顺时针旋转一圈的啮合部分依次改变。柔韧与刚轮之间相差两个齿,逆时针移动。一般将该动作称为输出执行。

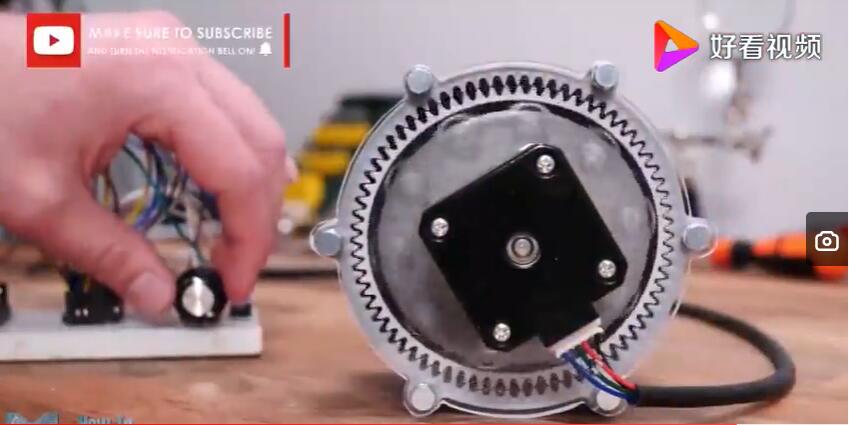

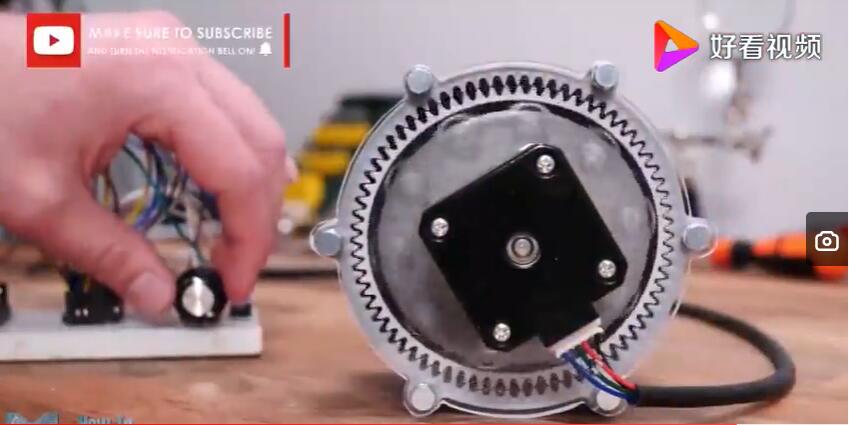

日本的制造业在全世界来说一直是领先的,日本人以精工细作巧夺天工而闻名于世。他们注重于单一产品制作到极致。大家广为颂读的自动锁紧螺母是日本公司制作的独步天下。那么下面我们来看看日本鬼子造的谐波减速器。谐波减速器其大小不一,大的直径有一米左右,小的直径只有两厘米,只有我们经常使用的硬币那么大。

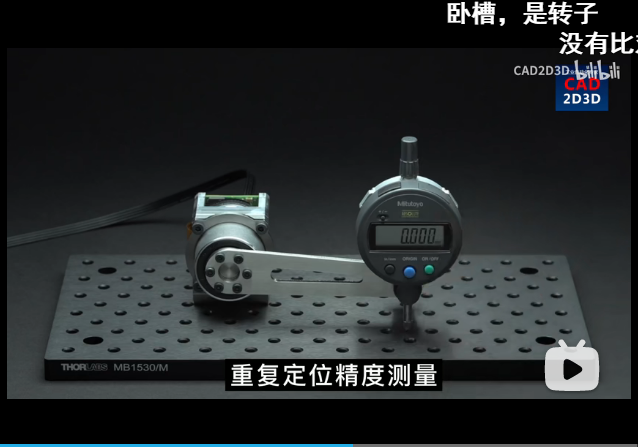

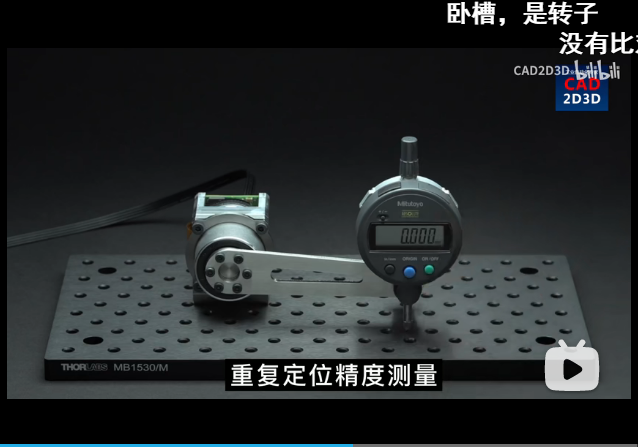

今天有牛人把一个很小的谐波减速器,直径只有5公分的谐波减速器拿来做试验。是日本人制造的谐波减速机,那我们先把它安装到一块铁板上面。

再在谐波减速器的一端安装一个扳手,有30公分长,在扳手的顶端装上一个测量长度螺旋测微器,可以精确显示扳手与安装铁板的位置,我们把初始位置设置成0,也就是螺旋测微器的顶端与铁板之间是没有一丝的缝隙的,我们再把谐波减速机通上电,让谐波减速机作循环动作,每次旋转之后,螺旋测微器上面显示的数字都是0,可见谐波减速机在经过多次旋转以后,位置没有丝毫的变化,可见其精度是非常高的。

为什么工业机器人通常需要用到减速机?工业机器人通常执行重复的动作,完成相同的工序。

工业机器人在生产中,我们今天来了解一下谐波减速机有什么特点,以及它是通过什么原理来实现减速的。

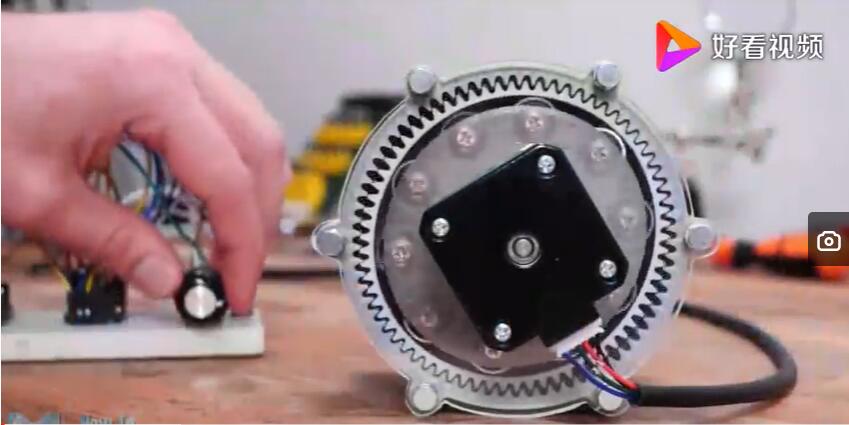

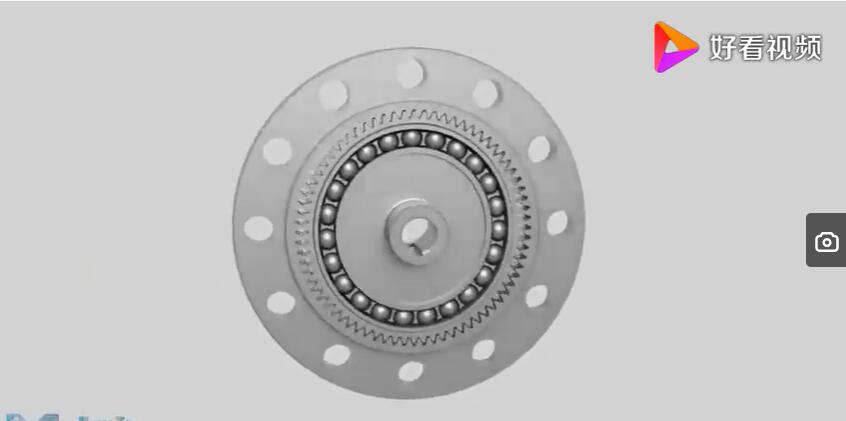

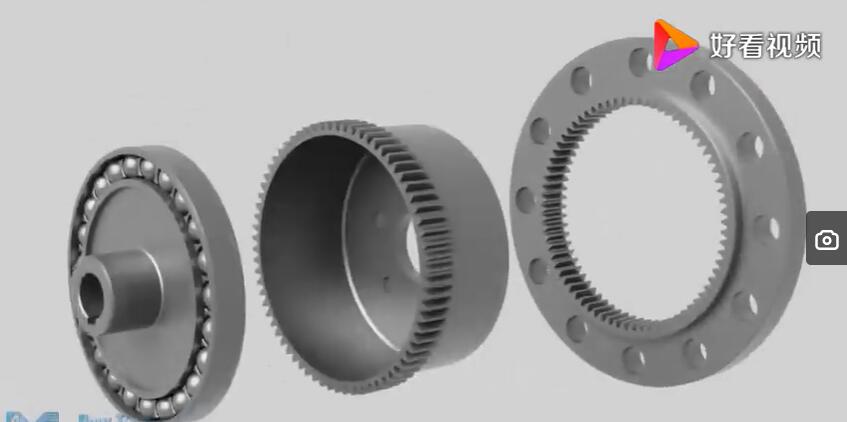

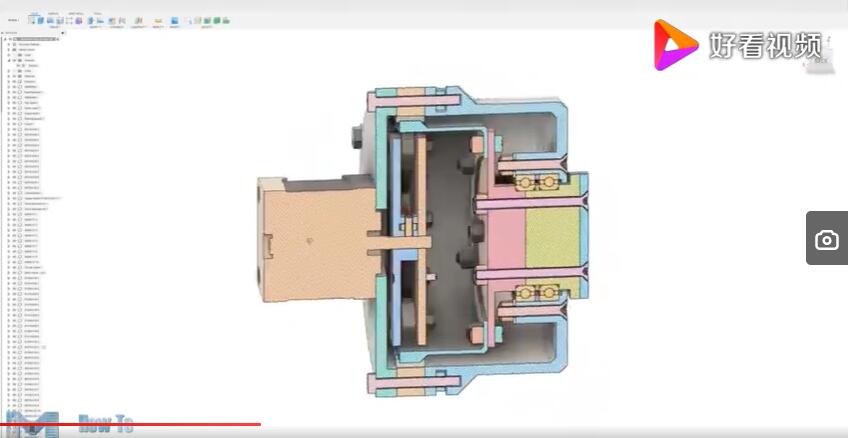

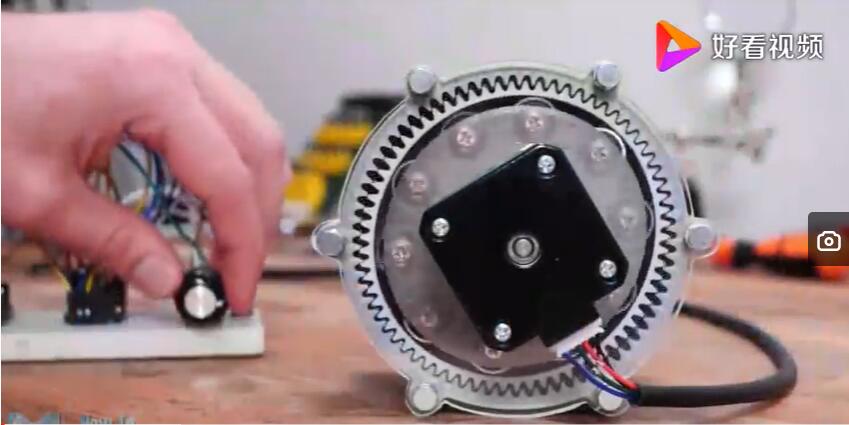

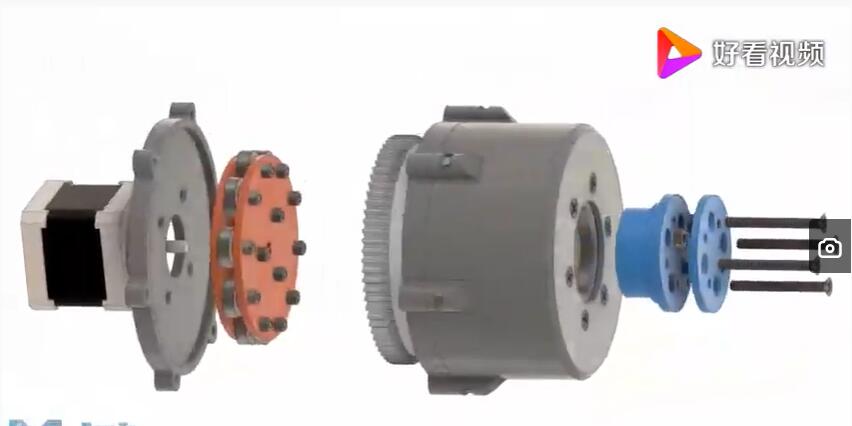

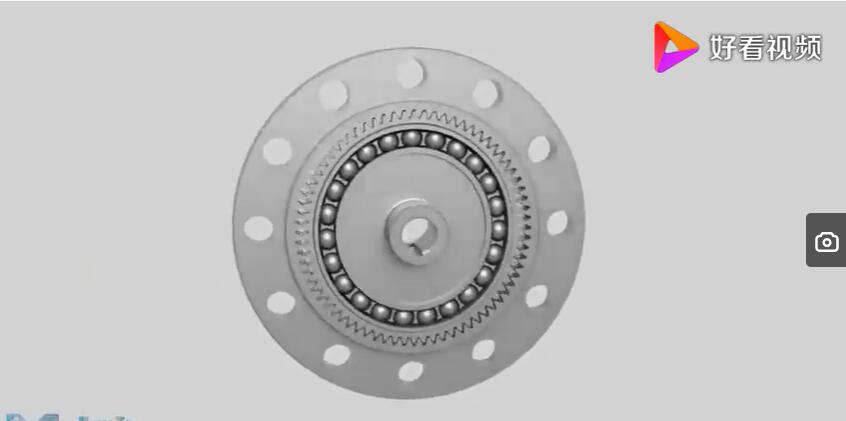

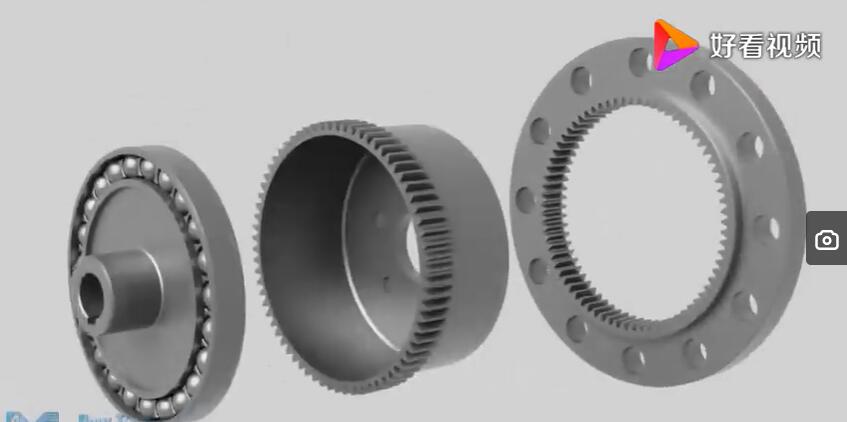

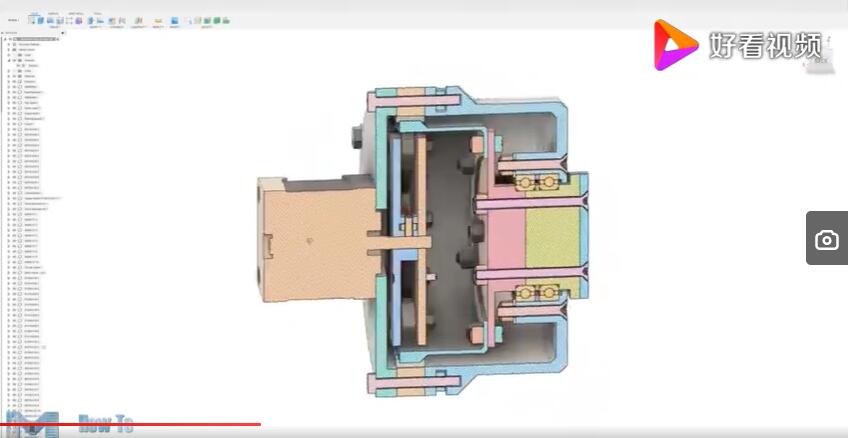

那么我们首先来看一下谐波减速机有哪几部分组成,我们来看这张图片。是一个谐波减速机的实物图,是由三个部分组成,前面这个像轴承一样的叫做主动轮,中间的这个叫柔轮,旁边的这个钢圈和钢轮,它主要就是由这三个部分组成。

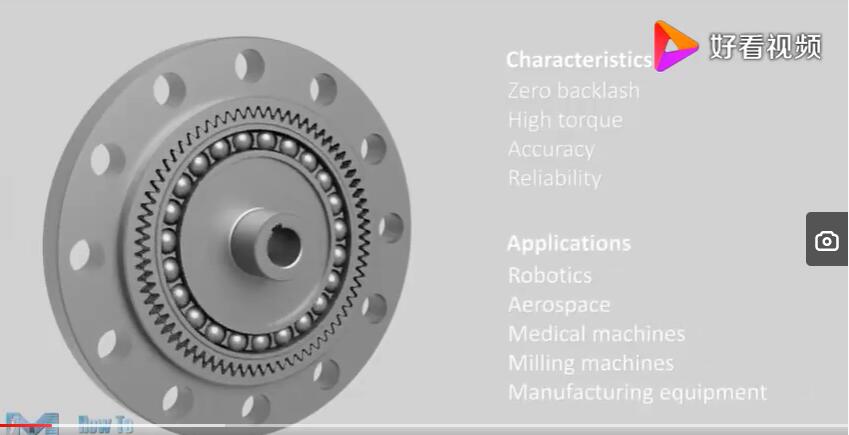

那么谐波减速机它有什么特点呢?

首先它必须搭配伺服电机使用。为什么呢?因为它本身的精度要求非常高,大家都知道伺服电机精度非常高,所以说在所有的减速器里面,谐波减速机是精度最高的一个。那么我们一般伺服电机经常会用到机器人,传送机器人的各部的旋转,机器人的关节处,那它的一个特点就是精度非常高。但是它的成本也很高。那么我们再看中间一个柔轮,这个柔软的材质比较柔软,所以说他的耐冲击能力比较差。如果经常受到大大的力量的冲击,它的使用寿命会有所影响。当然是指相对于金属的高冷来说。

那我们总结一下谐波减速机它的缺点就是成本高,耐冲击能力比较弱。当然现在工业比较发达、航空制造、流水线上用到机器人,用到谐波减速机的地方比较多。目前国际的品牌和国内的品牌也不少。那么我们看一看他们是通过什么原理来实施减速的这个效果的,通过这个视频我们就可以看到,外部的主动轮带动中间的柔轮做旋转运动,这个主动轮直接插入中间带动柔轮,我们可以看到这个柔轮是变形的,主动轮带动柔轮一起旋转,因为柔轮变形他与周围的钢圈形成了啮合。由于这个中间的主动轮的旋转,它会进一步达到一个减速效果。随着主动轮速度的增加,后面的柔轮转速不是太快。它的减速比可以从70~500。可以达到一个非常大的减速比。他用的最多的就是用在机器人的旋转,机器人的胳膊关节上。还可以插取一些比较脆弱的东西,比如说玻璃屏幕替代,它的本身精度非常高,配合伺服电机使用。伺服电机的成本也非常高。一般是用在机器人的关节上,我们这次太空仓里面的机械臂就用上了我们国产的谐波减速机,非常精度的把航天员汤宏波、刘伯明送上外太空进行仓外作业,由在仓内的航天员来操作机械臂,要求精度非常高,还要适度外太空恶劣的无空气环境,大量的宇宙的射线,对我们国防工业也是一个挑战。

谐波传动是由美国发明家马瑟与上世纪50年代中期发明创造的。谐波传动的特点具有

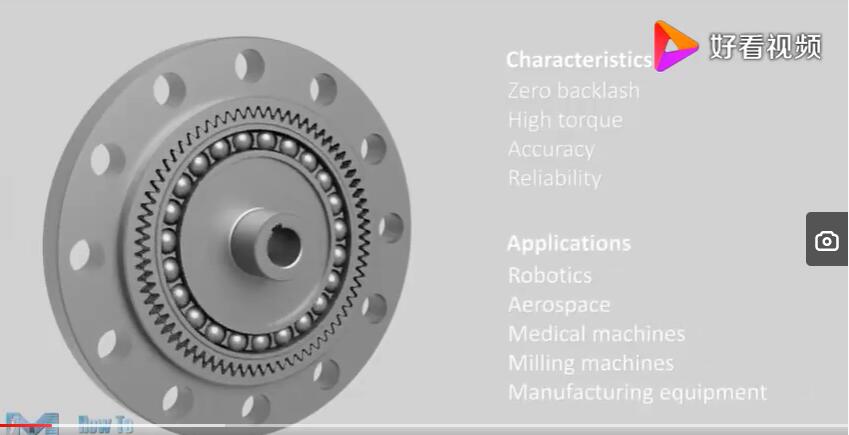

1,精度高,多齿在两个180度对称位置同时啮合,因此齿轮齿距误差和累积齿距误差小。对于旋转精度的影响较为平均,可得到极高的位置精度和旋转精度。

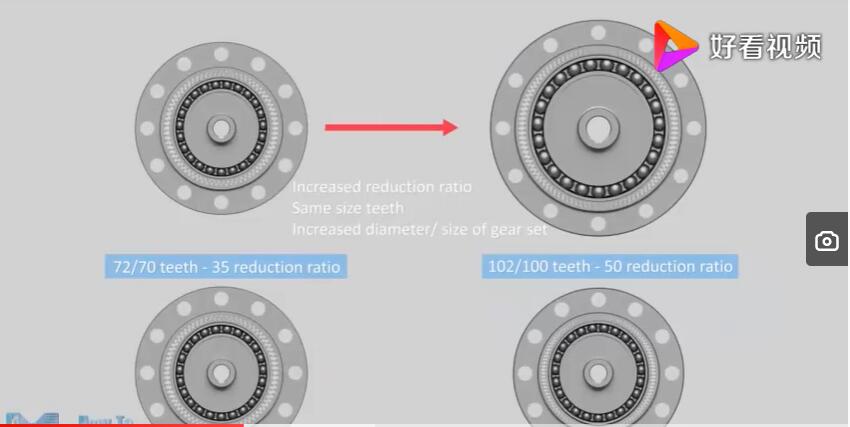

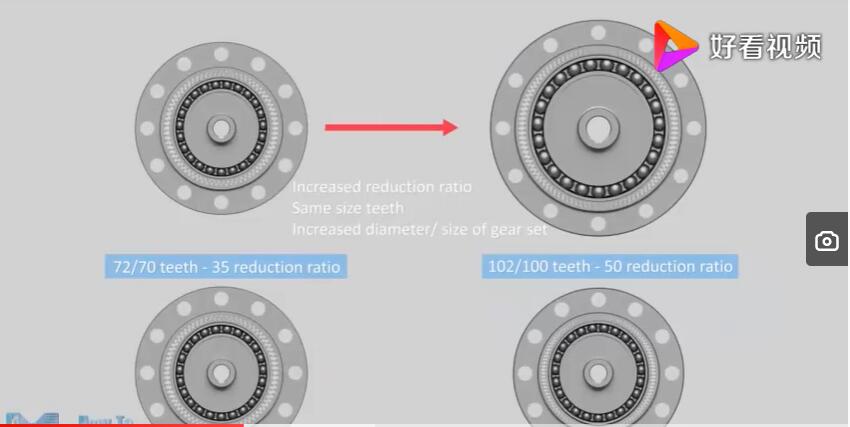

2,传动比大,单级谐波齿轮传动的传动比可达到30~500,且结果简单。

3,承载能力强,谐波传动是齿与齿啮合面的接触,加上同时啮合齿数比较多,因而单位面积载荷比较小,承载能力较其他传动形式高。

4,体积小、重量轻,相比普通齿轮装置,体积和重量可大大降低,实现小型化轻量化。

5,传动效率高,寿命长。

6,传动平稳无冲击,噪声小。

谐波减速机在国外是一个成熟的技术,技术基础是由谐波传动。它是由波发生器,柔性轮,刚性轮三个结构组成的传动。波发生器会使柔性轮产生弹性形变,与刚性轮共同传递运动。实现大传动比,与通用减速器比,用于机器人关节的谐波减速器要求具有传动链短,体积小,功率大,质量轻和易于控制等特点。

谐波减速机的原理及应用

一、谐波减速机简介

谐波齿轮减速机是利用行星齿轮传动原理发展起来的一种新型减速机。谐波齿轮传动(简称谐波传动),它是依靠柔性零件产生弹性机械波来传递动力和运动的一种行星齿轮传动。

二、传动原理

当波发生器为主动时,凸轮在柔轮内转动,就近使柔轮及薄壁轴承发生变形可控的弹性变形),这时柔轮的齿就在变形的过程中进入(啮合)或退出(啮离)刚轮的齿间,在波发生器的长轴处处于完全啮合,而短轴方向的齿就处在完全的脱开。波发生器通常成椭圆形的凸轮,将凸轮装入薄壁轴承内,再将它们装入柔轮内。此时柔轮由原来的圆形而变成椭圆形,椭圆长轴两端的柔轮与之配合的刚轮齿则处于完全啮合状态,即柔轮的外齿与刚轮的内齿沿齿高啮合。这是啮合区,一般有30%左右的齿处在啮合状态;椭圆短轴两端的柔轮齿与刚轮齿处于完全脱开状态,简称脱开;在波发生器长轴和短轴之间的柔轮齿,沿柔轮周长的不同区段内,有的逐渐退出刚轮齿间,处在半脱开状态,称之为啮出。

波发生器在柔轮内转动时,迫使柔轮产生连续的弹性变形,此时波发生器的连续转动,就使柔轮齿的啮入—啮合—啮出—脱开这四种状态循环往复不断地改变各自原来的啮合状态。这种现象称之错齿运动,正是这一错齿运动,作为减速器就可将输入的高速转动变为输出的低速转动。对于双波发生器的谐波齿轮传动,当波发生器顺时针转动1/8周时,柔轮齿与刚轮齿就由原来的啮入状态而成啮合状态,而原来脱开状态就成为啮入状态。同样道理,啮出变为脱开,啮合变为啮出,这样柔轮相对刚轮转动(角位移)了1/4齿;同理,波发生器再转动1/8周时,重复上述过程,这时柔轮位移一个齿距。依此类推,波发生器相对刚轮转动一周时,柔轮相对刚轮的位移为两个齿距。柔轮齿和刚轮齿在节圆处啮合过程就如同两个纯滚动无滑动)的圆环一样,两者在任何瞬间,在节圆上转过的弧长必须相等。由于柔轮比刚轮在节圆周长上少了两个齿距,所以柔轮在啮合过程中,就必须相对刚轮转过两个齿距的角位移,这个角位移正是减速器输出轴的转动,从而实现了减速的目的。

谐波减速机是一种新型的机械传动变速机构,与普通齿轮传动相比具有体积小,重量轻,结构简单,传动比范围大,(单级传动比为40~350,多级传动比可达到1600-100000),传动效率高,(单级传动效率N大于等于85%),传动精度高,承载能力强等特点,可广泛用于航天、航空、工业机器人、机床微量进给、通讯设备,纺织机械,化纤机械,造纸机械,发动机构,印刷机械、食品机械和医疗器械等领域。不过现在RV减速机又比谐波减速机要高级得比了。

|